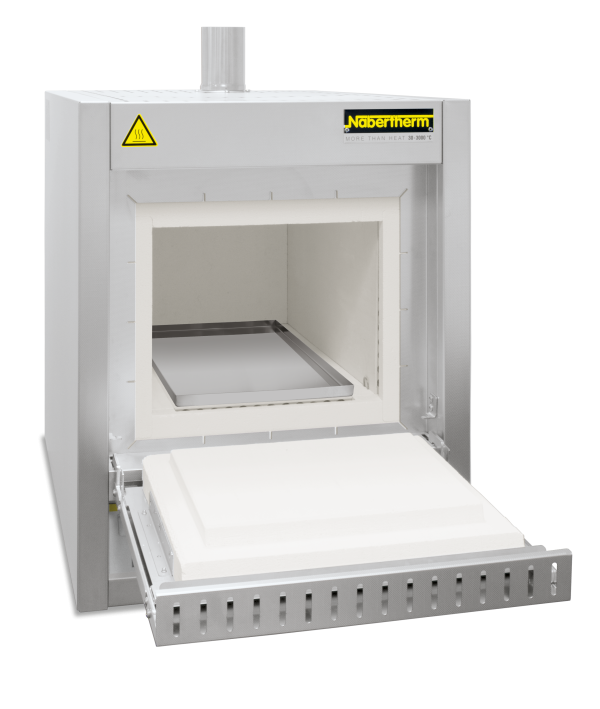

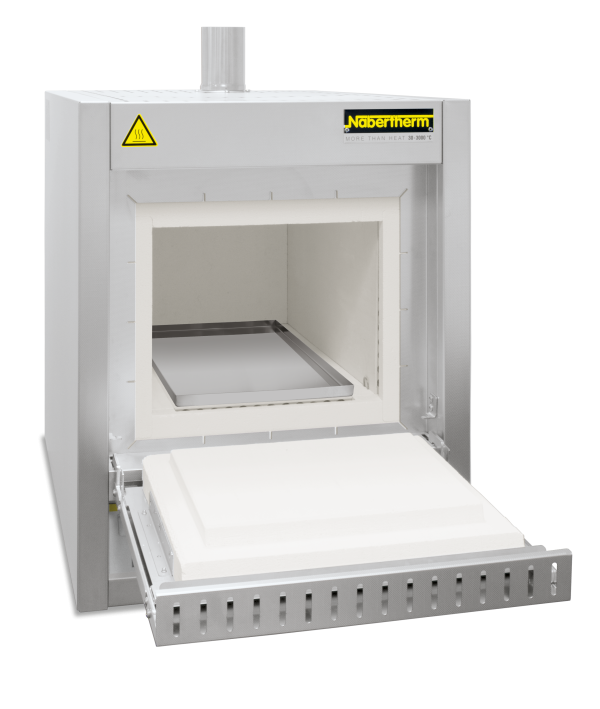

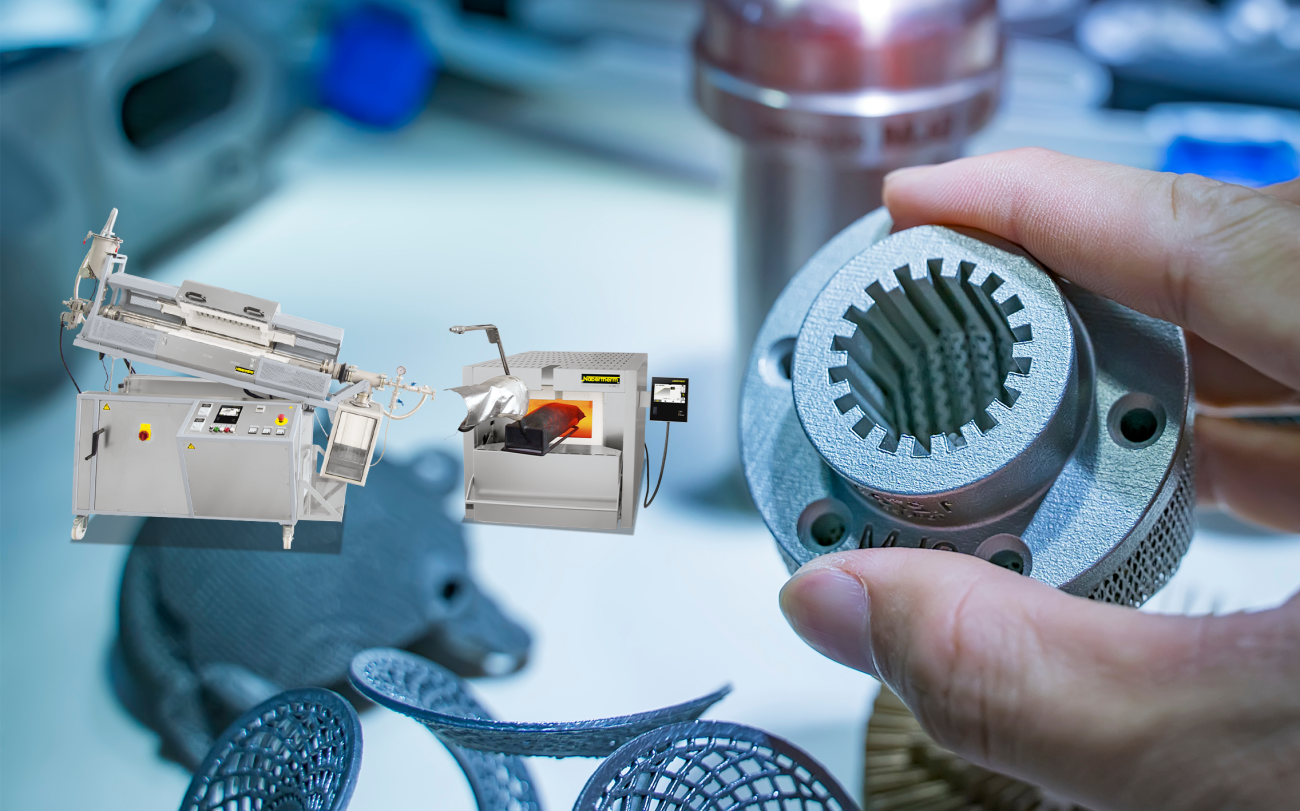

Le four d’incinération L ../11 BO est spécialement conçu pour les applications qui nécessitent l’incinération d’une grande quantité d'échantillons. Son domaine d'application est par exemple l’incinération de denrées alimentaires, le nettoyage thermique des outils de moulage par injection ou la détermination des pertes par calcination. Une autre application est le déliantage de produits céramiques, par exemple après la fabrication additive.

Les fours d’incinération sont équipés d'un système de sécurité passif et de post-traitement intégré des gaz d'échappement. Un ventilateur extrait les gaz de combustion du four et additionne par la même occasion de l'air frais à l'atmosphère du four afin que celui-ci ait toujours suffisamment d'oxygène pour l'incinération. L'air entrant passe à côté du chauffage du four et est préchauffé, assurant ainsi une bonne homogénéité de température. Les gaz d'échappement provenant de la chambre du four sont véhiculés vers la postcombustion intégrée où ils sont brûlés et purifiés par voie catalytique. Directement après l'incinération (jusqu'à 600 °C max.), un processus consécutif allant jusqu'à 1100 °C max. peut avoir lieu.

Modèle standard

- Tmax 600 °C pour le processus d'incinération

- Tmax 1100 °C pour le processus consécutif

- Chauffage sur trois faces (deux côtés et sole)

- Plaques chauffantes en céramique avec filament chauffant intégré

- Utilisation exclusive de matériaux isolants sans catégorisation suivant le règlement CE n° 1272/2008 (CLP). Cela signifie explicitement que la laine de silicate d'alumine, également appelée « fibre céramique réfractaire » (FCR), classée et potentiellement cancérigène, n'est pas utilisée.

- Enveloppe extérieure ventilée à double coque en tôles d‘acier inoxydable texturées pour une faible température de surface et une grande stabilité

- Bac collecteur en acier pour protéger la sole

- Fermeture de porte assistée par ressort (porte à battant) avec verrouillage mécanique pour éviter l'ouverture involontaire

- Postcombustion thermique/catalytique dans le conduit d'évacuation d'air, température jusqu'à 600 °C max en fonctionnement

- Température de postcombustion réglable jusqu'à 850 °C

- Surveillance de l’évacuation d’air

- Préchauffage de l'arrivée d’air par la plaque chauffante dans la sole

- Régulateur de sécurité de surchauffe protégeant la charge et le four avec coupure thermostatique réglable

- Programmateur avec commande tactile C550 (10 programmes avec 20 segments chacun)

- Application définie dans la limite des instructions de fonctionnement

- Logiciel NTLog Basic pour programmateur Nabertherm: enregistrement des données via clé USB