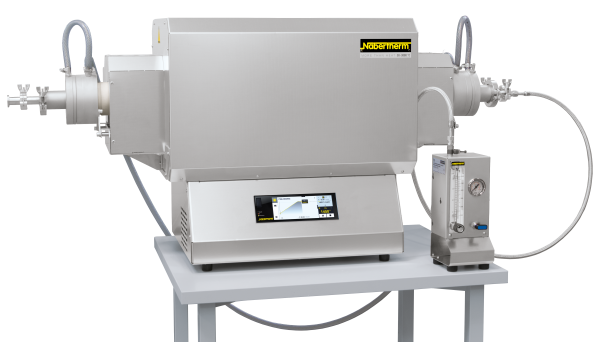

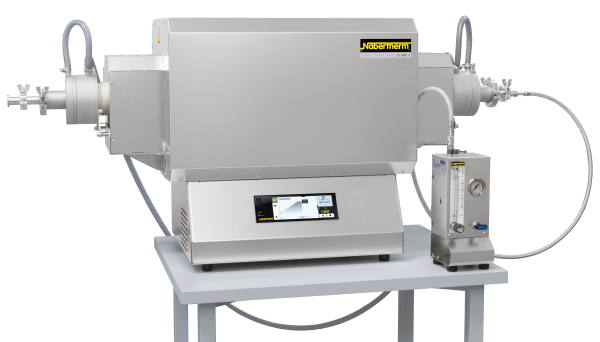

Fours tubulaires rotatifs pour les applications continues jusqu’à 1300 °C

Équipé du système de chargement fermé disponible en option, le four tubulaire rotatif peut également être utilisé pour des applications sous une atmosphère définie ou sous vide.

Fonction et équipement

Les fours tubulaires rotatifs de la ligne de produits RSRC sont particulièrement adaptés aux applications dans lesquelles des charges de matériaux passant en continu sont chauffées à court terme. Ces fours tubulaires rotatifs sont très flexibles et peuvent être utilisés pour des applications diverses. Le four tubulaire rotatif est légèrement incliné et chauffé à la température requise. Le matériau est ensuite acheminé en continu à l'extrémité supérieure du tube. Il passe dans la zone chauffée du tube et tombe du tube par le bas. Le temps de traitement thermique est déterminé par l'angle d'inclinaison, la vitesse de rotation et la longueur du tube de travail, ainsi que par les propriétés d'écoulement du matériau de la charge. Équipé du système de chargement fermé disponible en option, le four tubulaire rotatif peut également être utilisé pour des applications sous une atmosphère définie ou sous vide. Suivant l’application, la charge et les températures maximales requises, il est possible d’utiliser différents tubes de travail en verre de quartz, en céramique ou en métal.

Modèle standard

- Tmax 1100 °C

- Tube de travail en verre quartzeux qui s’ouvre des deux côtés

- Thermocouple de type N

- Tmax 1300 °C

- Tube céramique ouvert de qualité C 530

- Thermocouple de type S

- Chauffage silencieux fonctionnant avec des relais statiques

- Eléments chauffants avec libre dissipation thermique, logés sur des supports tubulaires

- Enveloppe à double paroi en tôle inox structurée avec système de refroidissement supplémentaire pour limiter la température extérieure de la carcasse

- Utilisation exclusive de matériaux isolants sans catégorisation suivant le règlement CE n° 1272/2008 (CLP)

- Entraînement réglable progressivement de 0,5-20 tr/min env.

- Indicateur numérique de l’angle d’inclinaison du four tubulaire rotatif

- Changement facile du tube de travail grâce à la carcasse ouvrante (température d‘ouverture < 180 °C)

- Système compact, four tubulaire rotatif positionné sur châssis support avec

- Entraînement manuel à broche avec manivelle pour régler l’angle d’inclinaison

- Armoire électrique et régulateur intégrés

- Roulettes

- Application définie dans la limite des instructions de fonctionnement

- Logiciel NTLog Basic pour programmateur Nabertherm: enregistrement des données via clé USB

- Programmateur B500 (5 programmes avec 4 segments chacun)

Équipement supplémentaire

Options

- Régulation par la charge avec mesure de la température dans le tube de travail

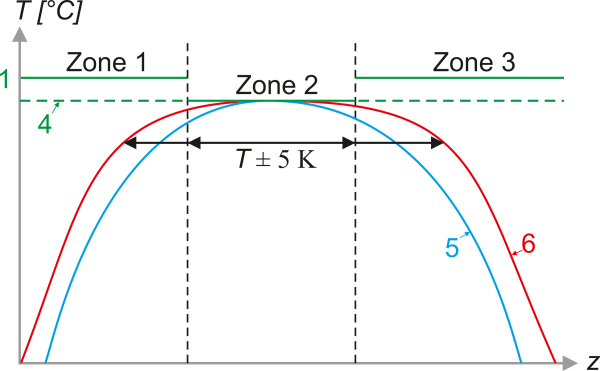

- Modèle à trois zones pour optimiser la homogénéité de température

- Autres tubes de travail pour les exigences diverses posées par l’application

- Réacteur en quartz pour applications discontinues (Tmax 1100 °C)

- La hausse des températures jusqu’à 1500 °C est disponible sur demande

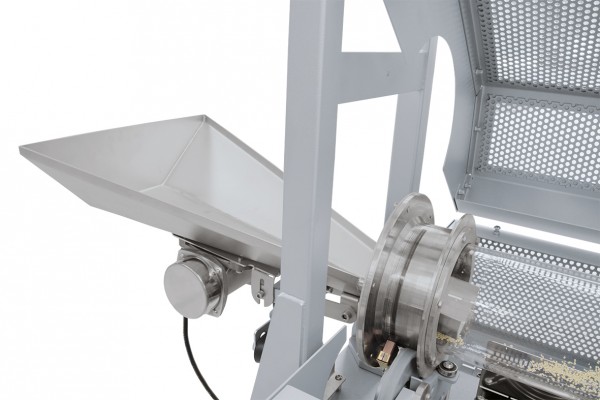

- Canal vibrant sur le tube rotatif pour une alimentation pratique des matériaux, adaptés aux processus à l'air ambiant

- Tube d’écoulement de la poudre pour une évacuation aisée du matériau, adapté aux applications à l'air ambiant

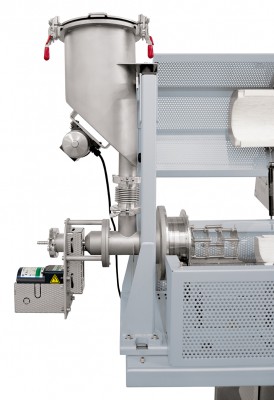

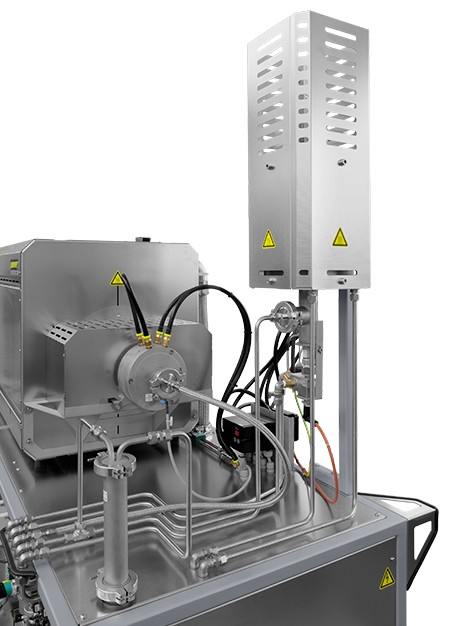

- Système de chargement pour le transport continu de 5 litres de matériau sous atmosphère définie ou sous vide, composé de:

- Trémie de remplissage avec unité de vibration électrique en acier inoxydable afin d’optimiser l’alimentation du produit dans le tube de travail

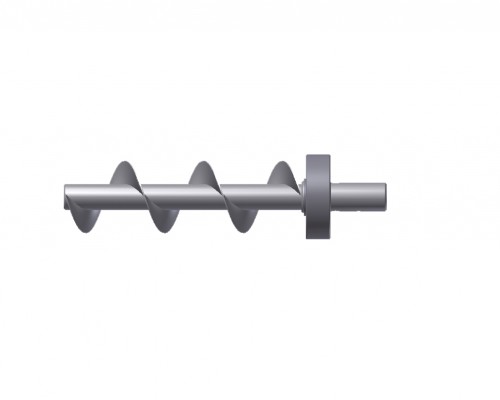

- Vis de transport à entraînement électrique montée à l’entrée du tube de travail avec une pente de 10, 20 ou 40 mm et une vitesse réglable de 0,25 à 20 tr/min

- Bouteille de récupération en verre de laboratoire à la sortie du tube de travail

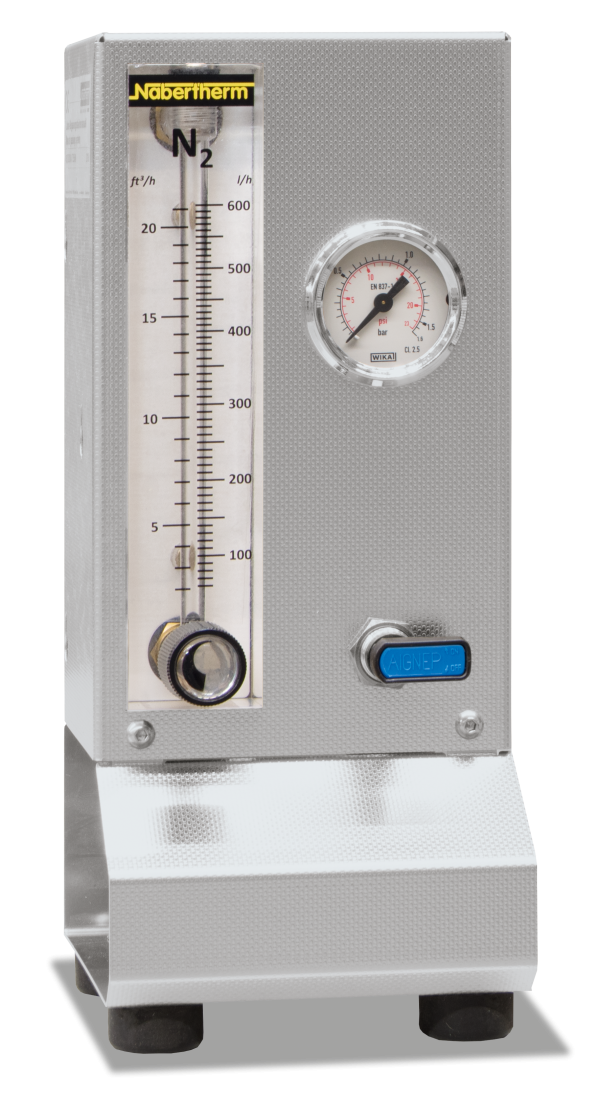

- Installation de mise sous gaz 26 susceptible de fonctionner aux gaz protecteurs ou réactifs non combustibles (uniquement avec système de chargement)

- Installation de mise sous gaz 4 pour les applications à l'hydrogène (uniquement avec système de chargement)

- Installation de vide servant à évacuer le tube de travail, selon la pompe utilisée jusqu'à 10−2 mbar

- Contrôle et enregistrement des process via progiciel VCD pour la surveillance, la documentation et la commande

Spécifications techniques

| Modèle | Tmax1 | Dimensions extérieures2 | Max. Ø de tube | Longueur | Longueur à température | Longueur | Puissance | Branchement | Poids | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| en mm | extérieur | chauffée | constante1 +/− 5 K en mm | de tube | connectée | en | ||||||

| en °C | L | P | H | en mm | en mm | une zone | trois zones | en mm | en kW | électrique* | kg | |

| RSRC 80/500/11 | 1100 | 1770 | 1050 | 1310 | 80 | 500 | 170 | 250 | 1540 | 6,7 | triphasé | 305 |

| RSRC 80/750/11 | 1100 | 2020 | 1050 | 1360 | 80 | 750 | 250 | 375 | 1790 | 10,4 | triphasé | 340 |

| RSRC 120/500/11 | 1100 | 1770 | 1050 | 1310 | 110 | 500 | 170 | 250 | 1540 | 6,7 | triphasé | 305 |

| RSRC 120/750/11 | 1100 | 2020 | 1050 | 1360 | 110 | 750 | 250 | 375 | 1790 | 10,4 | triphasé | 340 |

| RSRC 120/1000/11 | 1100 | 2270 | 1050 | 1360 | 110 | 1000 | 330 | 500 | 2040 | 13,3 | triphasé | 350 |

| RSRC 80/500/13 | 1300 | 1770 | 1050 | 1310 | 80 | 500 | 170 | 250 | 1540 | 6,7 | triphasé | 305 |

| RSRC 80/750/13 | 1300 | 2020 | 1050 | 1360 | 80 | 750 | 250 | 375 | 1790 | 11,7 | triphasé | 340 |

| RSRC 120/500/13 | 1300 | 1770 | 1050 | 1310 | 110 | 500 | 170 | 250 | 1540 | 6,7 | triphasé | 305 |

| RSRC 120/750/13 | 1300 | 2020 | 1050 | 1360 | 110 | 750 | 250 | 375 | 1790 | 11,7 | triphasé | 340 |

| RSRC 120/1000/13 | 1300 | 2270 | 1050 | 1360 | 110 | 1000 | 330 | 500 | 2040 | 13,3 | triphasé | 350 |

| 1Indication à l’extérieur du tube. Différence max. par rapport à la température à l’intérieur du tube + 50 K*Remarques relatives au branchement électrique voir page 75 2Les dimensions extérieures varient pour les modèles avec options. Dimensions sur demande. |

||||||||||||

Demande de devis

Autres produits

Catalogue

Un aperçu complet de notre vaste gamme de fours, fours et accessoires pour le laboratoire se trouve dans notre catalogue «Laboratoire».