Fours moufle étanche à paroi froide jusqu’à 2400 °C

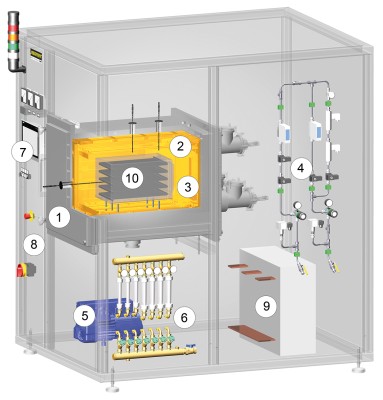

Ces fours moufle étanche offrent la possibilité de réaliser des processus client exigeants du point de vue technique tant par leurs concepts de chauffage variables que par les nombreux accessoires qu’ils comportent.

Fonction et équipement

Les fours moufle étanche compacts de la série VHT sont conçus en tant que fours chambre energie électrique par un chauffage au graphite, molybdène, tungstène ou MoSi2. Ces fours moufle étanche offrent la possibilité de réaliser des processus client exigeants du point de vue technique tant par leurs concepts de chauffage variables que par les nombreux accessoires qu’ils comportent.

Le moufle étanche au vide autorise des traitements thermiques sous gaz neutre ou gaz réactifs ou bien encore sous vide selon les caractéristiques de chaque four jusqu’à une pression de 10-5 mbar. Le four standard permet de fonctionner avec des gaz protecteurs neutre ou réactifs ou encore sous vide. La version H2 permet de fonctionner sous hydrogène ou sous tout autre gaz réactif. Le point essentiel de cette version consiste en ensemble d‘élements de sécurité certifiés permettant un fonctionnement continu en toute sécurité, déclenchant un programme de secours en cas de défaillance.

Autres spécifications de chauffage

En général, les variantes suivantes sont disponibles en fonction des exigences de l’application:

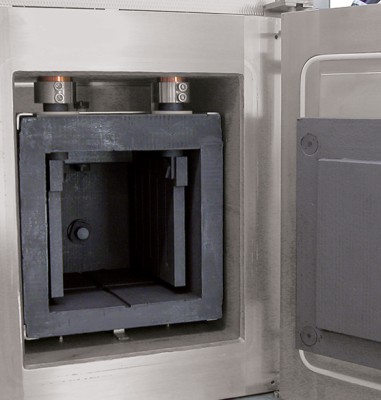

VHT ../..-GR avec isolation et chauffage en graphite

- Convient aux processus sous gaz protecteurs ou réactifs ou sous vide

- Tmax 1800 °C, 2200 °C ou 2400 °C (VHT 40/.. - VHT 100/..)

- Vide jusqu’à 10-4 mbar max. selon le type de pompe mis en œuvre

- Isolation au feutre de graphite

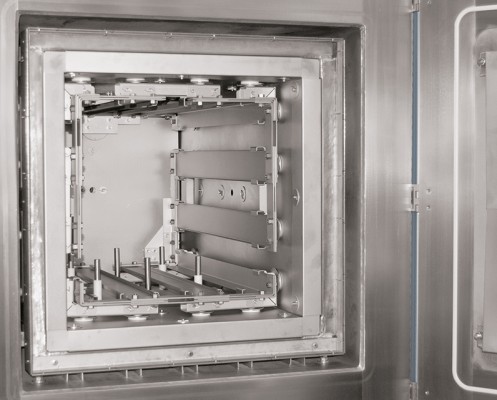

VHT ../..-MO ou VHT ../..-W avec système de chauffage au molybdène ou au tungstène

- Convient aux processus aux critères d’ultra-pureté sous gaz protecteurs ou réactifs ou sous vide

- Tmax 1200 °C, 1600 °C ou 1800 °C (voir tableau)

- Vide jusqu’à 10-5 mbar max. selon le type de pompe mis en œuvre

- Isolation à l’aide de plaques molybdène ou tungstène

VHT ../..-KE avec isolation en fibre et chauffage par éléments chauffants en disiliciure de molybdène

- Convient aux processus sous gaz protecteurs ou réactifs, à l’air ou sous vide

- Tmax 1800 °C

- Vide jusqu’à 10-2 mbar max. selon le type de pompe mis en œuvre (jusqu’à 1300 °C)

- Isolation en fibres d’alumine extra pure

- Utilisation exclusive de matériaux isolants sans catégorisation suivant le règlement CE n° 1272/2008 (CLP)

Exécution de base

- Tailles standard chambre de four de 8 - 500 litres

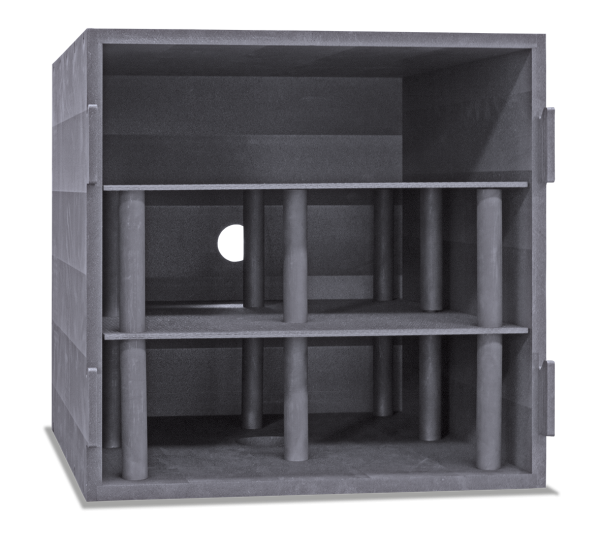

- Moufle en acier réfractaire refroidi à l’eau

- Support en profilés d’acier robustes, de maintenance simple grâce aux plaques de revêtement en inox faciles à retirer

- Corps du modèle VHT 8 sur rouleaux pour déplacer le four facilement

- Collecteur d’eau de refroidissement doté d‘un robinet manuel, surveillance automatique du débit, système de refroidissement à l’eau en circuit ouvert

- Circuits d‘eau de refroidissement réglables munis d‘indicateurs de débit et de température et d‘une protection contre la surchauffe

- Installation de commande et contrôleur intégrés au corps

- Contrôle des applications avec programmateur P570

- Régulateur de sécurité de surchauffe protégeant la charge et le four avec coupure thermostatique réglable

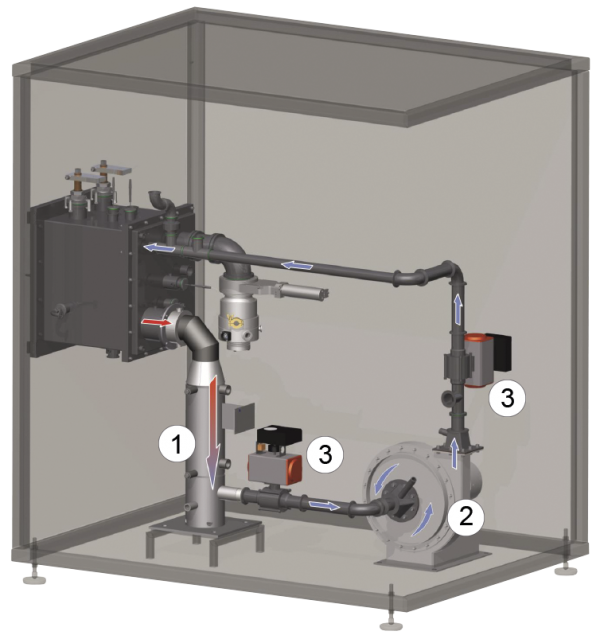

- Commande manuelle des fonctions de gaz de processus et de vide

- Mise sous gaz manuelle avec un gaz de procédé (N2, Ar ou gaz mélangé non combustible), avec débit réglable

- Dérivation avec soupape manuelle permettant un remplissage rapide de la chambre du four

- Sortie de gaz manuelle avec soupape de décharge (20 mbars de pression relative) pour travail en surpression

- Pompe à tiroir rotatif à un étage avec robinet à boisseau sphérique pour purge initiale et traitements thermiques sous vide grossier jusqu’à 5 mbars

- Manomètre pour surveillance visuelle de la pression

- Application définie dans la limite des instructions de fonctionnement

Équipement supplémentaire

Equipement additionnels de système de gestion des gaz

- Mise sous gaz manuelle pour un second gaz de procédé (N2, Ar ou gaz mélangé non combustible), avec débit réglable et communtation

- Régulateur de débit massique pour débits variables et génération de mélanges gazeux à l’aide d’un second système de mélange (ensemble automatique uniquement)

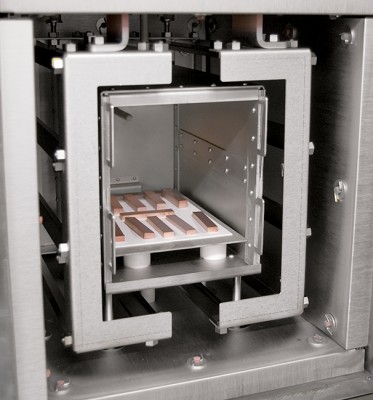

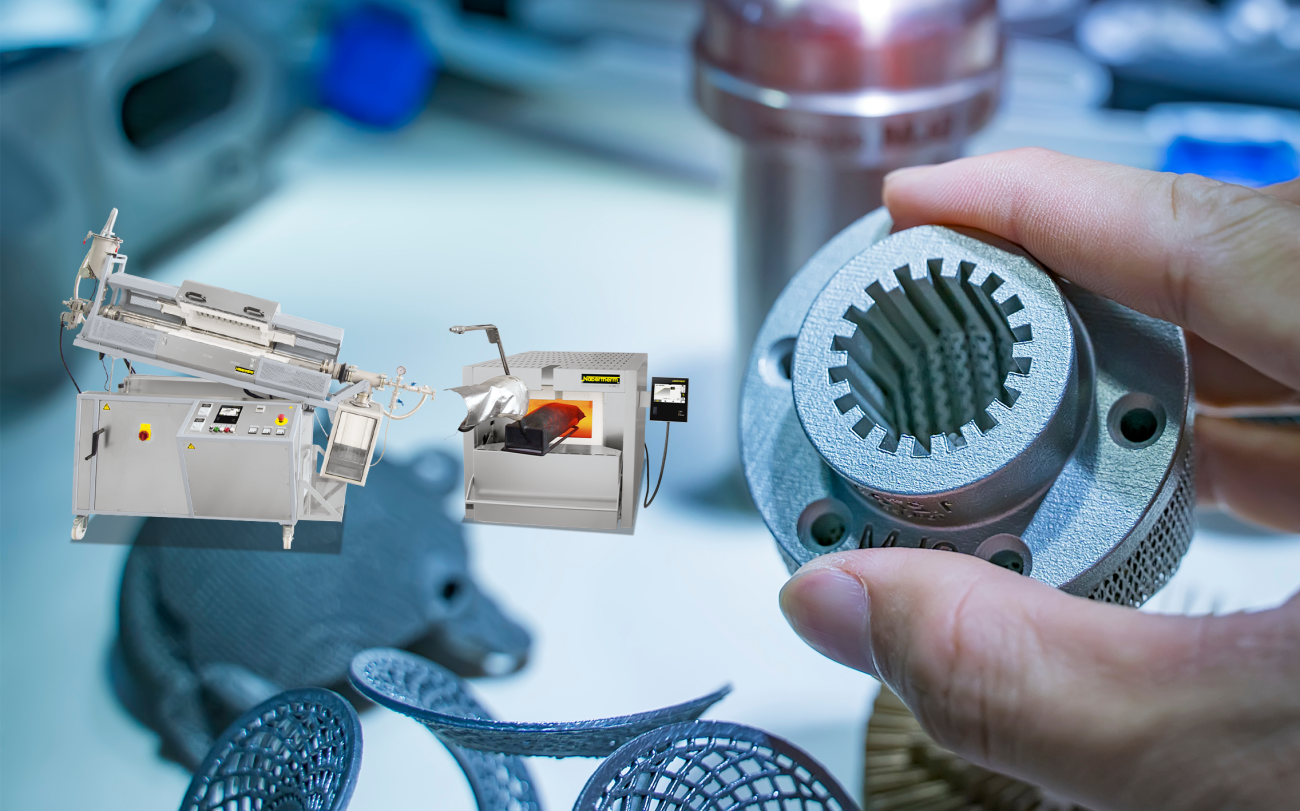

- Mouffle en molybdène, tungstène, graphite ou en composite à base de fibre de carbone (CFC), particulièrement recommandé pour les procédés de déliantage. Le mouffle, equipé d‘une entrée/sortie de gaz, est intégré dans la chambre du four et permet d’améliorer l’homogénéité de température. Les gaz d‘échappement générés lors du déliantage seront directement extraits du caisson. Lors l‘opération de frittage, un changement de connexion de mise sous gaz est réalisé afin d‘obtenir le balayage d‘une atmosphère propre.

Equipements additionnels de mise sous vide

- Pompe à palette bi-étagée avec robinet à boisseau sphérique et détecteur électronique de pression pour réaliser une purge initiale et des traitements thermiques sous un vide précis (jusqu’à 10-2 mbars)

- Pompe turbo-moléculaire avec vanne à tiroir et détecteur électronique de pression pour réaliser une purge initiale et des traitements thermiques sous vide poussé (jusqu’à 10-5 mbars). Présence d‘une pompe à vide d‘appoint.

- Autre pompes à vide sur demande

- Fonctionnement sous pression partielle: injection du gaz protecteur dépression négative régulée (ensemble automatique uniquement)

Equipements additionnels pour les systèmes de refroidissement

- Echangeur de chaleur à circuit fermé de l’eau de refroidissement

- Refroidissement direct

Equipements additionnels pour la régulation et l‘enregistrement

- Thermocouple de charge avec indicateur

- Pour les modèles 2200 °C, mesure de la température par pyromètre dans les plages de température élevée. Pour une régulation précise dans les plages de températures basses, mise en oeuvre d‘un thermocouple type C muni d‘un système rétractable automatique (à partir de la version VHT 40/..-GR)

- Ensemble automatique avec contrôle de processus H3700

- Ecran tactile graphique 12”

- Saisie de toutes les données de processus comme températures, taux de chauffe, mise sous gaz, vide par l’intermédiaire de l’écran tactile

- Visualisation de toutes les données importantes pour le processus sur une image de process

- Mise sous gaz automatique pour un gaz de procédé (N2, Ar ou gaz mélangé non combustible), avec débit réglable

- Dérivation de remplissage du réservoir en gaz de processus commandée par le programme

- Programmes de prétraitement et de posttraitement automatiques, test de fuite compris, en vue d’un fonctionnement sécurisé du four

- Sortie de gaz automatique avec soupape à soufflet et soupape de décharge (20 mbars de pression relative) pour travail en surpression

- Détecteur de pression absolue et relative

- Contrôle et enregistrement des process avec le progiciel VCD ou via le Nabertherm Control Center (NCC) à des fins de surveillance, de documentation et de commande

Spécifications techniques

| VHT ../..-GR | VHT ../..-MO | VHT ../18-W | VHT ../18-KE | |

|---|---|---|---|---|

| Tmax | 1800 °C, 2200 °C ou 2400 °C | 1200 °C ou 1600 °C | 1800 °C | 1800 °C |

| Gaz inerte | √ | √ | √ | √ |

| Air/Oxygène | - | - | - | √ |

| Hydrogène | √3,4 | √3 | √3 | √1,3 |

| Vide grossier, poussé (>10-3 mbar) | √ | √ | √ | √2 |

| Vide très poussé (<10-3 mbar) | √4 | √ | √ | √2 |

| Mat. élément chauffant | graphite | molybdène | tungstène | MoSi2 |

| Mat. élément isolation | feutre graphite | molybdène | tungstène/molybdène | fibre céramique |

| 1Tmax réduite à 1400 °C 2En fonction de la température 3Seulement avec système de sécurité pour gaz réactif 4Jusqu’à 1800 °C |

||||

| Modèle | Dimensions intérieures en mm | Volume | Charge max. | Dimensions extérieures6 en mm | Puissance de chauffe en kW4 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| l | p | h | en l | du four en Kg | L | P | H | graphite | molybdène | tungstène | fibre céramique | |

| VHT 8/.. | 170 | 240 | 200 | 8 | 5 | 1250 (800)1 | 1100 | 27005 | 27/27/-2 | 19/343 | 50 | 12 |

| VHT 25/.. | 250 | 400 | 250 | 25 | 20 | 1500 | 2500 | 2200 | 70/90/-2 | 45/653 | 85 | 25 |

| VHT 40/.. | 300 | 450 | 300 | 40 | 30 | 1600 | 26005 | 2300 | 83/103/1252 | 54/903 | 110 | 30 |

| VHT 70/.. | 375 | 500 | 375 | 70 | 50 | 18005 | 33005 | 2400 | 105/125/1502 | 70/1103 | 150 | 55 |

| VHT 100/.. | 450 | 550 | 450 | 100 | 75 | 1900 | 35005 | 2500 | 131/155/1752 | 90/1403 | sur demande | 85 |

| VHT 250/.. | 600 | 750 | 600 | 250 | 175 | 30001 | 4300 | 3100 | 180/210/-2 | sur demande | sur demande | sur demande |

| VHT 500/.. | 750 | 900 | 750 | 500 | 350 | 32001 | 4500 | 3300 | 220/260/-2 | sur demande | sur demande | sur demande |

| 1Avec unité séparée de système de commutation 21800 °C/2200 °C 31200 °C/1600 °C 4La puissance connectée peut être plus importante en fonction de la conception du four 5Dimensions plus réduites selon le type de chauffage 6Les dimensions extérieures varient pour les modèles avec options. Dimensions sur demande. |

||||||||||||

Demande de devis

Autres produits

Catalogue

Vous trouverez un aperçu complet de notre vaste gamme de fours et d'accessoires pour différentes applications qui se déroulent sous des gaz réactifs inflammables ou ininflammables, dans un bain de sel ou sous vide dans notre catalogue "Technique des Processus Thermiques II".