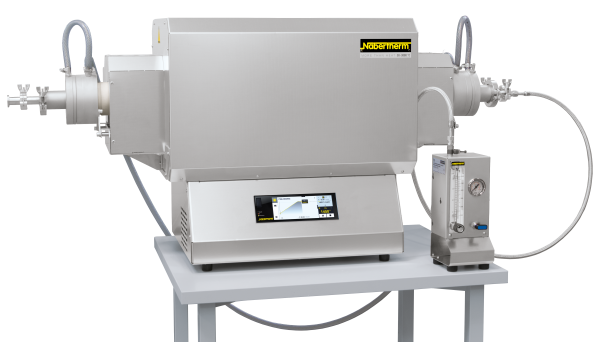

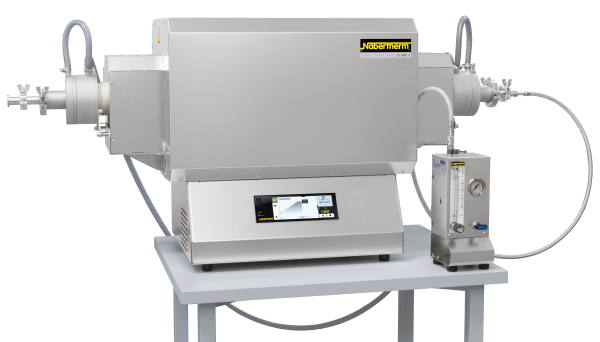

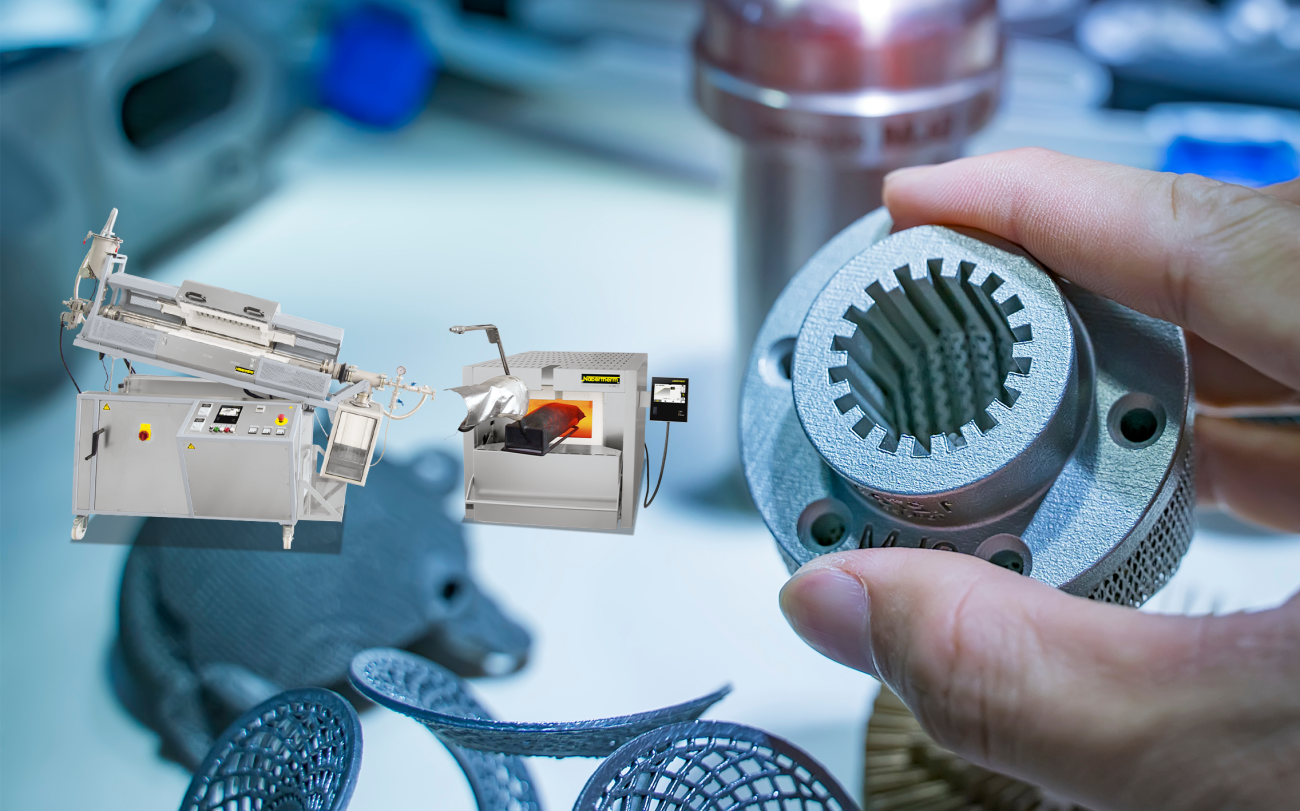

Drehrohröfen für Prozesse mit kontinuierlicher Förderung bis 1300 °C

Ausgestattet mit dem optional erhältlichen, geschlossenen Beschickungssystem kann der Drehrohrofen zudem für Prozesse unter definierter Atmosphäre oder im Vakuum eingesetzt werden.

Funktion & Ausstattung

Die Drehrohröfen der RSRC-Serie eignen sich insbesondere für Prozesse, bei denen kontinuierlich durchlaufendes Chargenmaterial kurzzeitig erwärmt wird. Diese Drehrohröfen sind sehr flexibel für verschiedene Zwecke einsetzbar. Der Drehrohrofen wird leicht geneigt und auf Zieltemperatur gebracht. Das Material wird dann am oberen Rohrende kontinuierlich zugeführt. Es durchläuft den beheizten Bereich des Rohres und fällt am unteren Ende aus dem Rohr heraus. Die Zeit der Wärmebehandlung ergibt sich dabei aus dem Neigungswinkel, der Drehgeschwindigkeit und der Länge des Arbeitsrohres, sowie durch die Fließeigenschaften des Chargenmaterials. Ausgestattet mit dem optional erhältlichen, geschlossenen Beschickungssystem kann der Drehrohrofen zudem für Prozesse unter definierter Atmosphäre oder im Vakuum eingesetzt werden. In Abhängigkeit von Prozess, Charge und geforderter Maximaltemperatur kommen Arbeitsrohre aus unterschiedlichen Materialien zum Einsatz.

Standardausführung

- Tmax 1100 °C

- Beidseitig offenes Arbeitsrohr aus Quarzglas

- Thermoelement Typ N

- Tmax 1300 °C

- Beidseitig offenes Keramikarbeitsrohr C 530

- Thermoelement Typ S

- Geräuscharmer Betrieb der Heizung mit Halbleiterrelais

- Heizelemente frei abstrahlend auf Tragerohren

- Doppelwandiges Gehäuse aus Edelstahl-Strukturblech für niedrige Außentemperaturen und eine hohe Stabilität

- Ausschließlicher Einsatz von Isolationsmaterialien ohne Einstufung gemäß Verordnung (EG) Nr. 1272/2008 (CLP)

- Stufenlos regelbarer Antrieb von ca. 0,5-20 U/min

- Digitales Anzeigegerät für den Neigungswinkel des Drehrohrofens

- Einfacher Wechsel des Arbeitsrohres durch aufklappbares Ofengehäuse (Öffnungstemperatur < 180 °C)

- Kompakte Anlage, Ofen montiert auf Untergestell mit

- Manuellem Spindelantrieb mit Kurbel zur Einstellung des Neigungswinkels

- Controller und Schaltanlage integriert

- Transportrollen

- Bestimmungsgemäße Verwendung im Rahmen der Betriebsanleitung

- NTLog Basic für Nabertherm-Controller: Aufzeichnen von Prozessdaten mit USB-Stick

- Controller B500 (5 Programme mit je 4 Segmenten)

Zusatzausstattung

Zusatzausstattung

- Chargenregelung mit Temperaturmessung im Arbeitsrohr

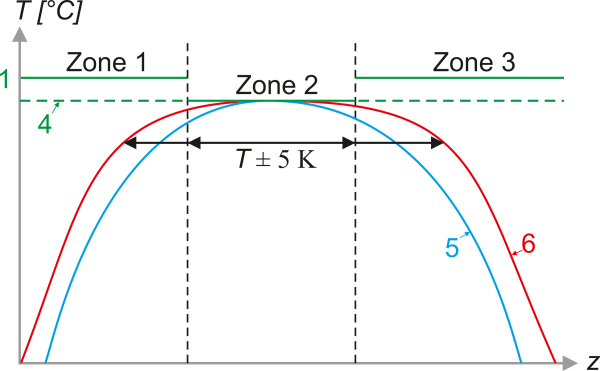

- Dreizonige Ausführung zur Optimierung der Temperaturgleichmäßigkeit

- Alternative Arbeitsrohre für unterschiedliche Prozessanforderungen

- Batchreaktoren aus Quarzglas (Tmax 1100 °C)

- Höhere Temperaturen bis zu 1500 °C auf Anfrage möglich

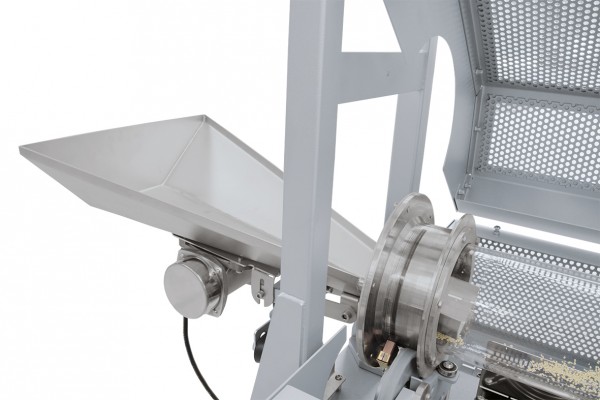

- Vibrationsrinne am Drehrohr zur einfachen Materialzuführung, geeignet für Prozesse an Umgebungsluft

- Pulverauslaufrohr zur einfachen Materialausleitung, geeignet für Prozesse an Umgebungsluft

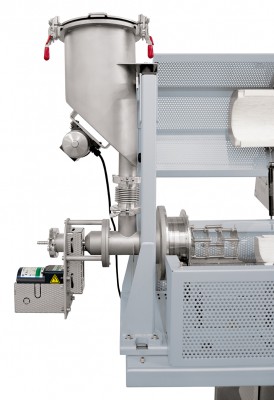

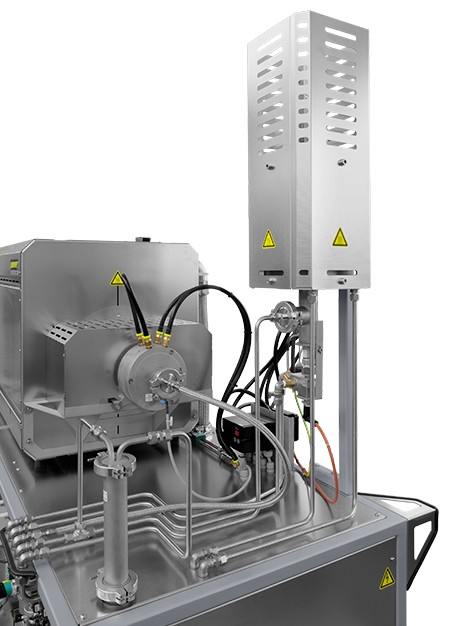

- Beschickungssystem für die kontinuierliche Förderung von 5 Litern Material unter definierter Atmosphäre bzw. Vakuum, bestehend aus:

- Einfülltrichter aus Edelstahl inkl. elektrischer Vibrationseinheit zur Optimierung der Materialzuführung in das Arbeitsrohr

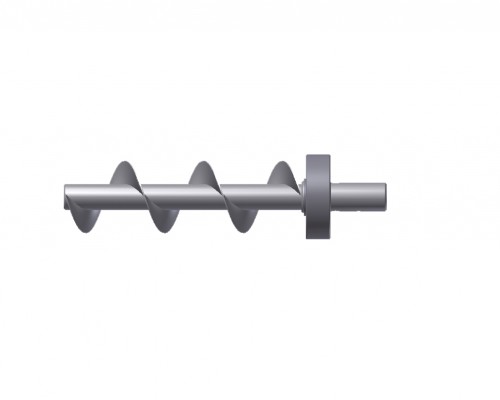

- Elektrisch angetriebene Förderschnecke am Einlass des Arbeitsrohres mit Steigung von 10, 20 oder 40 mm und einstellbarer Drehzahl zwischen 0,25 und 20 U/min

- Auffangflasche aus Laborglas am Auslass des Arbeitsrohres

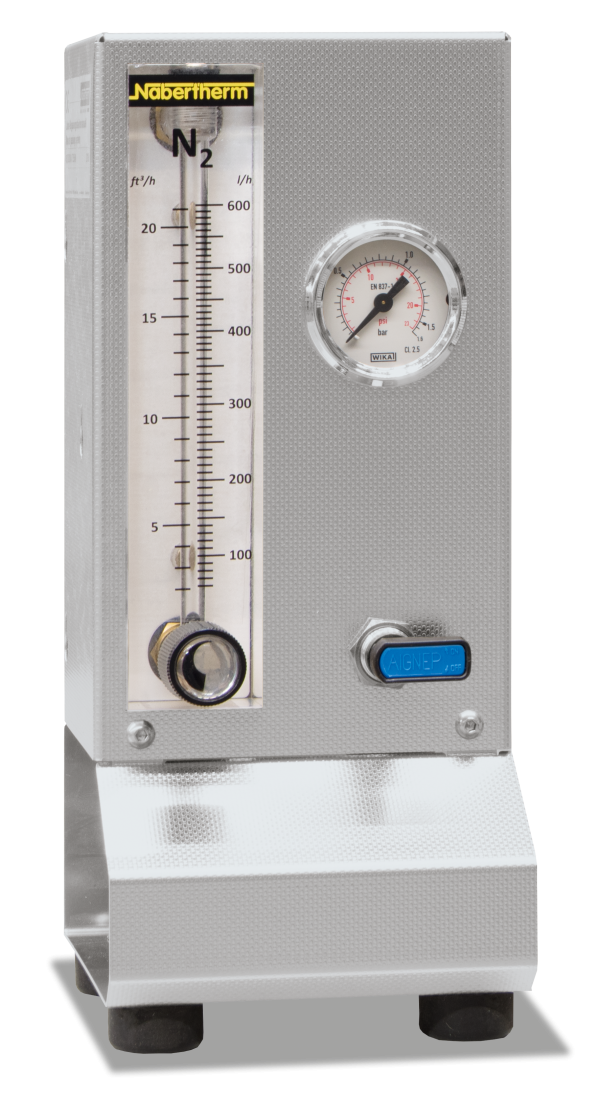

- Begasungspaket 26 zum Betrieb unter nicht brennbaren Schutz- oder Reaktionsgasen (nur in Verbindung mit Beschickungssystem)

- Begasungspaket 4 für Wasserstoffanwendungen (nur in Verbindung mit Beschickungssystem)

- Vakuumpaket zum Evakuieren des Arbeitsrohres, je nach eingesetzter Pumpe bis 10−2 mbar

- Prozesssteuerung und -dokumentation über VCD-Softwarepaket zur Überwachung, Dokumentation und Steuerung

Technische Daten

| Modell | Tmax1 | Außenabmessungen2 in mm | Max. Rohr-Ø | Beheizte | Länge konstante | Rohrlänge | Anschluss- | Elektrischer | Gewicht | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| außen | Länge | Temperatur1 +/− 5 K in mm | wert | |||||||||

| in °C | B | T | H | in mm | in mm | einzonig | dreizonig | in mm | in kW | Anschluss* | in kg | |

| RSRC 80/500/11 | 1100 | 1770 | 1050 | 1310 | 80 | 500 | 170 | 250 | 1540 | 6,7 | 3phasig | 305 |

| RSRC 80/750/11 | 1100 | 2020 | 1050 | 1360 | 80 | 750 | 250 | 375 | 1790 | 10,4 | 3phasig | 340 |

| RSRC 120/500/11 | 1100 | 1770 | 1020 | 1310 | 110 | 500 | 170 | 250 | 1540 | 6,7 | 3phasig | 305 |

| RSRC 120/750/11 | 1100 | 2020 | 1050 | 1360 | 110 | 750 | 250 | 375 | 1790 | 10,4 | 3phasig | 340 |

| RSRC 120/1000/11 | 1100 | 2270 | 1050 | 1360 | 110 | 1000 | 330 | 500 | 2040 | 13,3 | 3phasig | 350 |

| RSRC 80/500/13 | 1300 | 1770 | 1050 | 1310 | 80 | 500 | 170 | 250 | 1540 | 6,7 | 3phasig | 305 |

| RSRC 80/750/13 | 1300 | 2020 | 1050 | 1360 | 80 | 750 | 250 | 375 | 1790 | 11,7 | 3phasig | 340 |

| RSRC 120/500/13 | 1300 | 1770 | 1050 | 1310 | 110 | 500 | 170 | 250 | 1540 | 6,7 | 3phasig | 305 |

| RSRC 120/750/13 | 1300 | 2020 | 1050 | 1360 | 110 | 750 | 250 | 375 | 1790 | 11,7 | 3phasig | 340 |

| RSRC 120/1000/13 | 1300 | 2270 | 1050 | 1360 | 110 | 1000 | 330 | 500 | 2040 | 13,3 | 3phasig | 350 |

| 1Angabe außerhalb des Rohres. Differenz zur Temperatur im Rohrinneren bis + 50 K*Hinweise zur Anschlussspannung siehe Seite 75 2Außenabmessungen variieren bei Ausführung mit Zusatzausstattung. Maße auf Anfrage. |

||||||||||||

Angebotsanfrage

Weitere Produkte

Katalog

Eine komplette Übersicht über unser umfangreiches Sortiment an Öfen, Trockenschränken und Zubehör für den Laborbereich finden Sie in unserem Katalog „Labor“.